兰州理工大学“有色金属浇铸过程中清渣机器人技术”—— 特种机器人填补国际行业空白

原标题:兰州理工大学“有色金属浇铸过程中清渣机器人技术”—— 特种机器人填补国际行业空白

清渣机器人

兰州日报社全媒体记者 孙理 文/图

有色冶金行业是我国乃至全世界工业的支柱型产业,其中铝是有色金属中产量最大的金属材料,全球电解铝行业铝产量每年的产能大概在6500万吨左右,我国电解铝产量每年大概在3000万吨左右,而在所有的电解铝行业,百分之八十的产品是将铝液浇铸为铝锭,浇铸过程中会产生大量氧化浮渣,影响其质量和品质,目前国内外主要采用人工捞除浮渣。但是人工打渣危险性极高,通常需要两人交替捞渣,劳动强度大、工作环境差,对人身体健康影响也较大。这是一个令电解铝企业“头疼”的难题,一直没有得到有效解决。而兰州理工大学2017年开始了特种“清渣机器人”系统的研究,并在今年正式投入使用,这将带来铝锭生产线目前行业状况的革新。

据了解,目前所有的电解铝行业,百分之八十的产品是将铝液浇铸为铝锭,国内外大多铝锭生产厂家的工艺步骤都是电解铝液—配料—除渣—浇铸—人工捞渣—冷却成锭。铝液的浇铸温度大概在690至780度之间,人工在此岗位工作时,其捞渣动作相对其他岗位简单重复性高,没有硬性的技术要求,不仅劳动强度大,而且由于高温、粉尘等造成工作环境恶劣,对人体健康和人生安全影响也较大。一条生产线在此岗位一般都需要最少两名工人轮班工作才能完成此道工序,因此,按照正常铝厂生产的配置计算,一条生产线一天三个班组轮班工作,一个班组配置两名员工交替进行捞渣作业,估算下来一万吨铝锭需要人工打渣的成本大概在2万元左右,全球铝锭年产能按照5000万吨估算,人工捞渣的成本每年大概在1亿元,而且此岗位容易发生炸铝事故,一旦发生爆炸,难以避免会给工人造成人身伤害甚至导致死亡。此岗位不仅人力成本高,且安全风险太大。同时,由于此岗位又是简单重复的工作,因此,研发自动化捞渣设备变得意义重大,能够革新铝锭生产线目前的行业状况,提高设备的自动化水平和降低企业的生产安全风险。

兰州理工大学“有色金属浇铸过程中清渣机器人关键技术研究及产业化”项目的研发是通过研究人工捞渣工艺及其过程,进一步优化工艺,研发出能够完全替代人工捞渣,能够连续自动化作业,并且生产的有色金属铸锭能够达到产品质检水平的高端自动化捞渣装备。该项目能够实现完全替代人工进行在线捞渣作业,不仅可以降低企业生产的人力成本,同时可以避免在此岗位工作发生爆炸导致造成人身伤害的危险,降低企业生产的安全风险。该项目研发的自动化捞渣设备通过自主研发的相关核心技术,一举革新了有色金属铸锭行业的自动化水平,彻底改变我国有色金属铸锭行业在浇铸表面处理工艺的传统捞渣方式,填补国内外行业空白。

相关新闻

- 2019-11-29牢记为党育才初心践行立德树人使命 中国教育电视台思政公开课进校园全国巡讲走进兰州理工大学

- 2019-11-11兰州理工大学学生作品“邻里邻居”斩获全国高校大学生钢结构创新大赛一等奖

- 2019-10-21兰州理工大学举行校园招聘会

- 2019-10-07兰州理工大学冲击国家一流学科

著名电影人宁浩、徐峥、文牧野向博鳌乐城白血病救助慈善基金会捐助1000万元

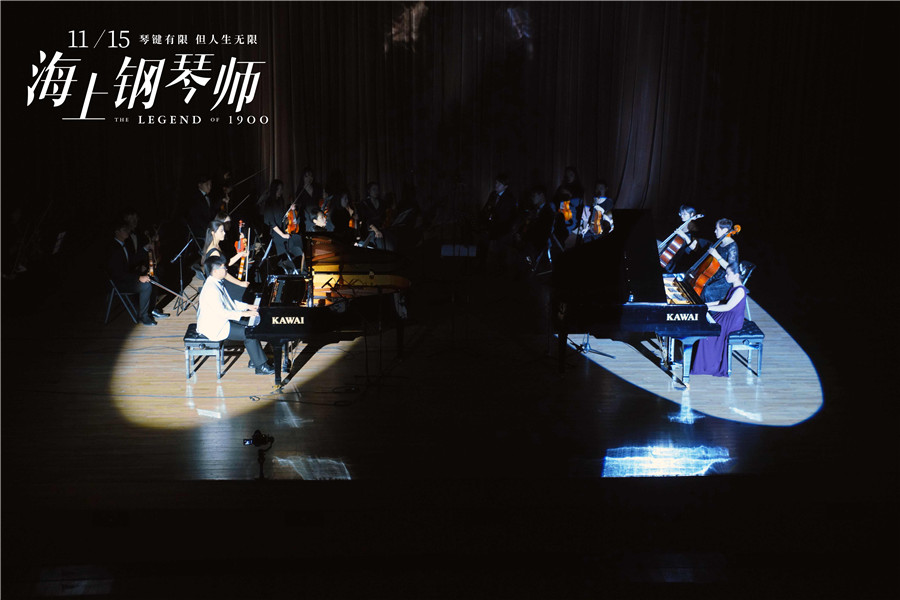

著名电影人宁浩、徐峥、文牧野向博鳌乐城白血病救助慈善基金会捐助1000万元 《海上钢琴师》音乐会首映 中音弦乐团还原影片传奇乐章

《海上钢琴师》音乐会首映 中音弦乐团还原影片传奇乐章