本网记者 程健 巨少霖

兰州至海口高速公路(简称兰海高速),全长2570公里,是我国高速公路网北南方向主干线之一,是甘肃通达四川、重庆、贵州等出海通道的重要南出口公路,也是西北地区与西南地区最为便捷的交通要道。

兰海高速的建成,尤其是渭源至武都段(简称渭武高速)的贯通,将大大缩短兰州至武都的通车里程及时间,有效促进沿线及周边地区经济社会高速发展。

然而,受工程地质难度影响,设计应于1年多前竣工的漳县遮阳山至岷县梅川镇的木寨岭隧道还未贯通,导致兰州至武都“4小时”车程的梦想至今难以实现。

木寨岭隧道的施工到底有多难?目前进展如何?近日,记者走进施工现场,探访了这个被业界称之为“工程禁区”的木寨岭隧道。

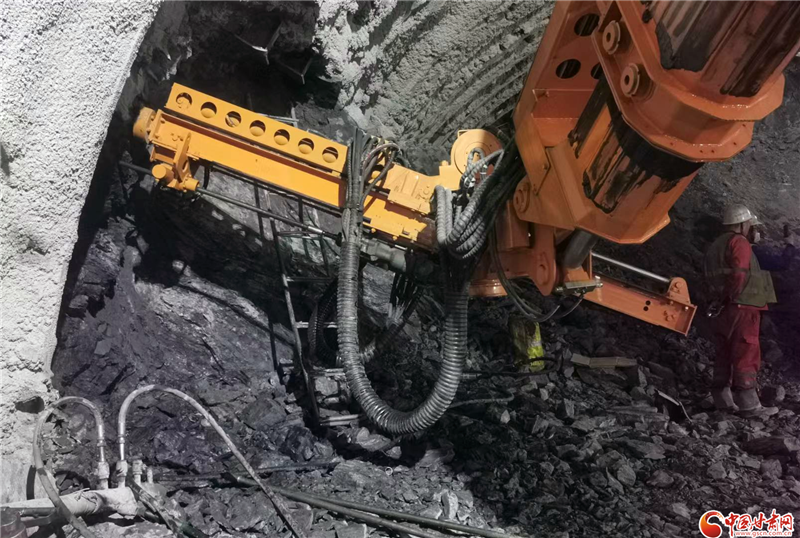

多功能凿岩钻孔台车正在打锚索

软岩阻路 掘进一度“停滞不前”

2016年5月,木寨岭隧道项目开工建设,隧道双幅15.2公里,单幅30.395公里,由公航旅集团长达公司承建,设置用3个斜井将隧道分为4段同时掘进,用时55个月竣工。

开工伊始,隧道进出口掘进正常,3个斜井的掘进也有序进行。然而,半年后,随着斜井掘进工作一步步推进,用于支护隧道围岩出现较大量级的变形,频繁出现喷射混凝土开裂、掉块,钢拱架扭曲、错断及初期支护侵限破坏等始料未及的问题。

按照传统设计支护方案和施工方法及900米外的兰渝铁路隧道施工经验,参建单位组织对支护体系不断进行了优化加强,并尝试提高钢拱型号、双层初支、多层支护、增设缓冲层、加厚水泥层二次衬砌等措施,均未取得预期效果。

究其原因,隧道所在山体处于多个地质构造板块的交界地带,且山体隧址区为软岩、碎岩,山体围岩开挖后,岩体自身稳定性极差,构造应力和岩体自重应力传递至隧道支护体系,导致钢拱、混凝土变形、破坏。

也正因此,该隧道技术难度极大、安全风险极高,被国内地下工程界知名院士、专家及学者称之为隧道建设史上罕见的世界性难题。

“尤其是2、3号斜井,共已发生14处较大变形,最大的一处变形超过了3米。”渭武高速定西段项目办副主任王智佼介绍,围岩变形大、变形快、变形持续时间长,变形量级已突破了国内外隧道和地下工程界以往所遵循的岩石力学理论和隧道建造实践的认知水平,超出了现行规范和标准范围,在设计和施工方面没有可借鉴的成功经验。

面对这个“无解”的难题,施工进度从起初的每月60多米骤降至20多米。

“唯一的办法就是支了拆,拆了支,反复支护,直至支护体系稳定。”六标项目经理于家武说,“要是这样的话,仅1公里多的斜井就要几年时间,主洞何时才能贯通?何况,巨额的施工成本更难以估算。”

到2017年年中时,工程推进之慢、成本投入之高,让参建各方压力急剧增加,近乎信心全无。甚至,有人开始打“退堂鼓”,准备调离该项目。

王智佼(右)与于家武(左)

攻坚克难 预应力锚索技术出炉

渭武高速是兰海高速的最后一块拼图,而木寨岭隧道是渭武高速的“扼颈之环”。对此,公航旅集团长达公司可选择的路只有一条:突破技术难关。

为了稳定“军心”,长达公司每月召开调度会,并于2017年9月邀请孙钧、郑颖人、何满潮三名院士和10名国内设计大师,对木寨岭隧道支护技术难题进行咨询,寻求有效解决方案。随后,“院士专家工作站”成立,由孙钧、何满潮领衔,王智佼等长达公司技术人员和院士团队共40余人组成的科研团队进驻施工现场。

他们的目标只有一个:以不拆或少拆支护为目标,将控制围岩变形与初支早期破坏作为主要技术攻关方向,为动态设计和信息化施工提供技术支撑。

通过前期了解、充分的现场勘察和技术论证,两名院士提出了让压支护体系和NPR锚索支护体系两个主动支护技术方案。

“让压支护体系的核心是边支边让、先柔后刚,NPR锚索支护体系的核心是锚索悬吊改变岩层受压状态。”王智佼说,“两位院士提出的两个主动支护体系技术方案,打破了传统的被动支护方案,通过积极加固岩层为主导的方式,变被动支护为主动支护,一下子让大伙在理论上有了信心。”

2018年9月14日,经过多次研讨后,依据悬吊、组合梁及承载拱理论,利用预应力锚索将松动破碎的岩体悬吊在稳定的岩体上的“NPR锚索支护体系”确定为首选试验方案。

10月,科研团队正式在斜井开始试验。

“根据岩层情况,每掘进一榀,就钻孔打一圈5米或10米的锚索,通过网状的高预紧力锚索悬吊,压密、约束形成承载拱,提高了围岩的稳定性和承载能力,而不是把岩体深层压力全部传导至隧道衬砌。”王智佼说介绍,经过两个多月的试验,第一个试验段宣告成功,变形最大在30公分左右,满足设计要求,属于正常变形。王智佼说,“这一试验表明,主动支护体系有效抑制住了支护围岩变形,解决这一‘世界性’难题的方案找到了。”

为了降低成本,让锚索发挥更大的作用,科研团队反复优化方案,增加了黄油、橡胶套、W钢带等,并最终形成了成熟的预应力锚索支护体系。

从着手组建团队攻关技术难题到试验成功,科研团队用了整整1年时间。

于家武说:“有了这个有效的支护方案,我们掘进的速度从每月20米一下子提高到了45米。”不仅如此,这一可行的支护体系,成为了全国公路软岩隧道治理的技术前沿,立即被推广应用到川藏铁路等全国各地的软岩隧道支护施工中。

多功能凿岩钻孔台车正在打孔

独具匠心 改进设备提速增效

有了科学的支护体系,施工单位的信心倍增,不多久,2号、3号斜井落底,正式进入主洞掘进环节。

然而,在具体施工中,隧道每掘进一榀就需要人工环向钻孔,而后安装树脂药剂,将锚索送入钻孔,再张拉布设钢带及张拉、支钢拱……比起以往支了拆、拆了支,虽然降低了成本、提高了效率,但工期已严重滞后,要想进一步提质增速,还需对工序及施工方式优化提升。

特别是主洞掘进进入地质围岩最为复杂、技术难度最大的岭脊核心段后,传统的爆破方式极易对围岩造成较大的扰动和破坏,从而加剧围岩变形。为此,技术团队于2020年6月引进了大型悬臂掘进机,该设备有效解决人员投入大、安全生产风险高及掘进速度慢等施工难题,极大地改善了洞内作业环境,且有效避免了爆破开挖震动对围岩的扰动,减少了围岩松动圈厚度,降低了支护难度,加快了施工进度。

此外,记者在现场还看到了一台多功能凿岩钻孔台车。该设备长着三个“手臂”,记者见到它时,它挥舞着三个“手臂”,一边钻孔、一边安装锚索,正在加紧作业。

“这个设备原来安装钢拱架,通过研发、改造,采用了无级变速冲击钻孔装置,能根据围岩强度等特性自动调节钻杆转速和推力,有效降低了设备故障,加快了钻孔速度。同时,我们还成功研发了锚索机械化安装、锚固剂搅拌等功能。”王智佼说,这些特殊的“手臂”都是设备厂商根据现场应用、研发特制而成。

研发、提升的这一设备,原先人工花20多个小时才能钻完的一榀锚索孔,现在仅用时7个小时。而且,原先每道工序需要流水作业,如今有了这一“神器”,各项工序可平行进行,有效节省了时间。

“这个新设备的改进,属国内隧道建设首次成功应用。”王智佼说,“下一步,我们将继续对锚索张拉及注浆功能进行试验提升,最终实现锚索的钻、装、搅、拉、注等多功能集成全机械化施工和平行作业。”

如今,3个斜井两端的主隧道已经贯通,岭脊核心段,有了预应力锚索支护体系及多功能凿岩钻孔台车等技术和设备的应用,用于家武的话说——有信心于明年6月贯通,年底通车。

“整整5年,很苦,但回想起来,收获很大、很有成就感,挺开心的。”王智佼的幸福与开心溢于言表。望着隧道,他默默地说,“可以说,我对这个隧道有着深厚的感情。希望它尽早贯通,助力定西和陇南乡村振兴,加快沿线社会经济发展。”

木寨岭特长隧道正在加紧挖掘中

西北角

西北角 中国甘肃网微信

中国甘肃网微信 微博甘肃

微博甘肃 学习强国

学习强国 今日头条号

今日头条号